Optimierung der Transportsysteme

In vielen Industriebereichen werden bei der Automatisierung Transportsysteme genutzt, die es ermöglichen, Produkte von einem Punkt der Anlage zu einem anderen zu transportieren.

Bei der Produktion sind in erster Linie Halbfabrikate von der Verschiebung betroffen, die den verschiedenen Verarbeitungsschritten unterzogen werden müssen, während im Bereich der Logistik der Warenumschlag das eigentliche Ziel ist.

Die lineare Förderung über mobile Förderbänder (Conveyor System) ist eine der gebräuchlichsten Lösungen zum Verschieben von Stückgut unterschiedlicher Größe und Beschaffenheit.

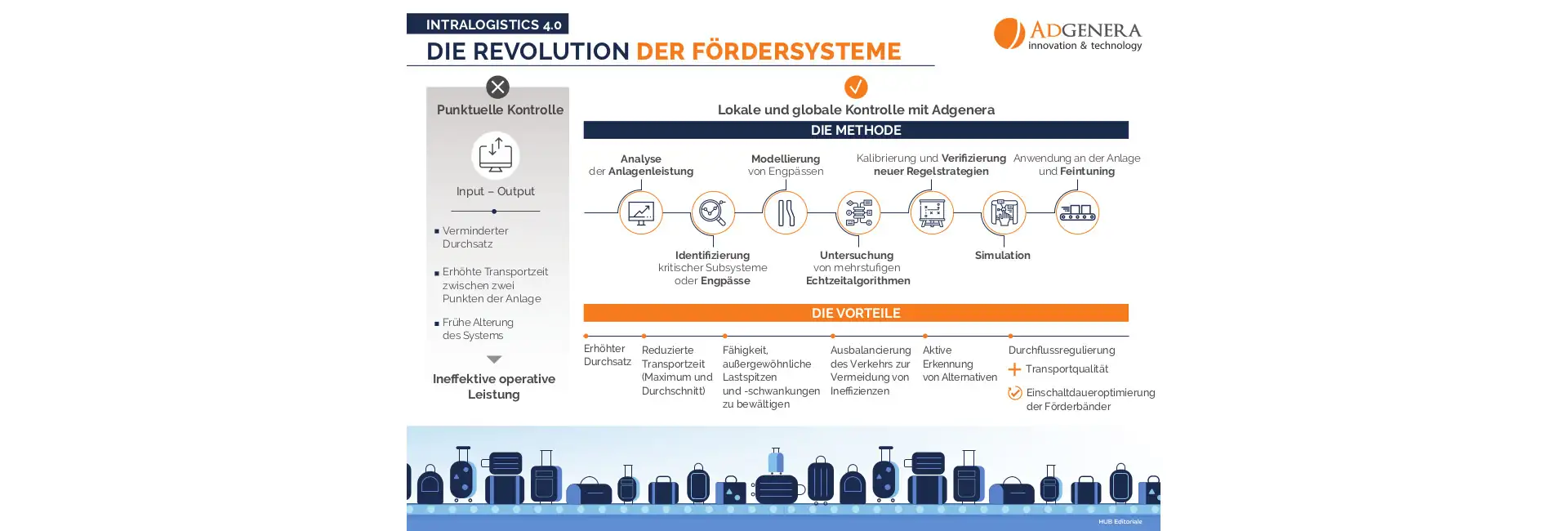

Das traditionell eingesetzte Steuerungssystem besteht aus einfachen logischen Strukturen, die lokal nach dem Grundsatz der „Aktion-Reaktion“ arbeiten, und sich auf den Status der Fotozellen oder Näherungssensoren, die direkt am Band platziert sind und einigen anderen Statusinformationen stützen, die von nachfolgenden Transportelementen empfangen werden.

Mit zunehmender Komplexität der Anlage werden die Beziehungen zwischen den verschiedenen Elementen jedoch äußerst komplex: Jede Überschneidung und jeder Zusammenfluss der Bänder wird zu einer Quelle der Ineffizienz, da die Verschiebung der transportierten Produkte koordiniert werden muss, um Kollisionen zu vermeiden.

Ebenso wie im Straßennetz einer Großstadt, führen lokale Ineffizienzen zu Engpässen im Verkehrsfluss, die wiederum zu Staus oder Stillstand führen.

Darüber hinaus ist der traditionelle Ansatz zu starr, um Fehlfunktionen (Anhalten eines oder mehrerer Bänder) oder außergewöhnliche Ladungen von/zu einem oder mehreren Zielen automatisch zu bewältigen.

- Verringerung der Betriebsleistung des Systems (Durchsatz)

- Erhöhung der Transportzeit zwischen zwei Stellen der Anlage

- Vorzeitige Alterung der Anlage, verursacht durch zu häufiges Ab- und Anschalten der Bänder.

Der oben beschriebene traditionelle Ansatz ist in der heutigen Wettbewerbssituation nicht mehr tragfähig.

Aus diesen Gründen weisen viele Anlagen durchschnittliche Betriebsleistungen auf, die deutlich unter den Nennwerten liegen, und lassen es daher nicht zu, die Produktivitätsziele zu erreichen, für die sie ausgelegt sind.

Als Alternative zur Erweiterung oder Erneuerung der bestehenden Anlage ist es möglich, mehrstufige Optimierungstechniken einzusetzen, die die Ineffizienzen aufgrund der Lücke zwischen der Komplexität des Transportsystems und der Einfachheit der Steuerungslogik korrigieren können und dies mit unglaublichen wirtschaftlichen Einsparungen und ohne Betriebsunterbrechungen.

- Analyse der aktuellen Leistungen der Anlage unter den repräsentativsten Arbeitsbedingungen

- Ermittlung kritischer Teilsysteme (Bottlenecks)

- Modellierung dieser Subsysteme

- Untersuchung und Bewertung mehrstufiger Echtzeit-Optimierungsalgorithmen

- Kalibrierung und Verifikation neuer Steuerungsstrategien in einer simulierten Umgebung

- Anlagenapplikation und Feinabstimmung

- Erhöhung der Betriebsleistung(Durchsatz).

- Reduzierung der (maximalen und durchschnittlichen) Transportzeit.

- Fähigkeit, außergewöhnliche Belastungsspitzen und Schwankungen bei der üblichen Verteilung der zu transportierenden Objekte zu bewältigen.

- Ausbalancierung des Verkehrs zur Vermeidung von Blockaden, Stopps, Verzögerungen und Latenzen.

- Fähigkeit, aktiv auf die Nichtverfügbarkeit eines oder mehrerer Bänder zu reagieren.

- Regulierung des Flusses sowohl in Bezug auf die Transportqualität (Positionierung der auf den Bändern transportierten Objekte, Abstand zwischen den Objekten, Ausrichtung) als auch in Bezug auf den Arbeitszyklus der Bänder (Reduzierung von Stopp- und Wiederanlaufprozessen und den damit verbundenen Belastungen und von Verschleiß).

Adgenera bietet dem Kunden spezifische Erfahrungen bei dieser Art von Maßnahmen und die Fähigkeit, die Lösung an das bestehende System anzupassen.