Ottimizzazione dei Sistemi di Trasporto

In molti settori industriali l’automazione impiega sistemi di trasporto che permettono lo spostamento dei prodotti da un punto dell’impianto ad un altro.

Nell’ambito della produzione, gli spostamenti riguardano primariamente i semilavorati che devono affrontare i diversi passi di lavorazione, mentre nel campo della logistica la movimentazione della merce è l’obiettivo dell’industria stessa.

Il trasporto lineare attraverso nastri mobili (Conveyor System) è una delle soluzioni più diffuse per spostare oggetti solidi di varia dimensione e natura.

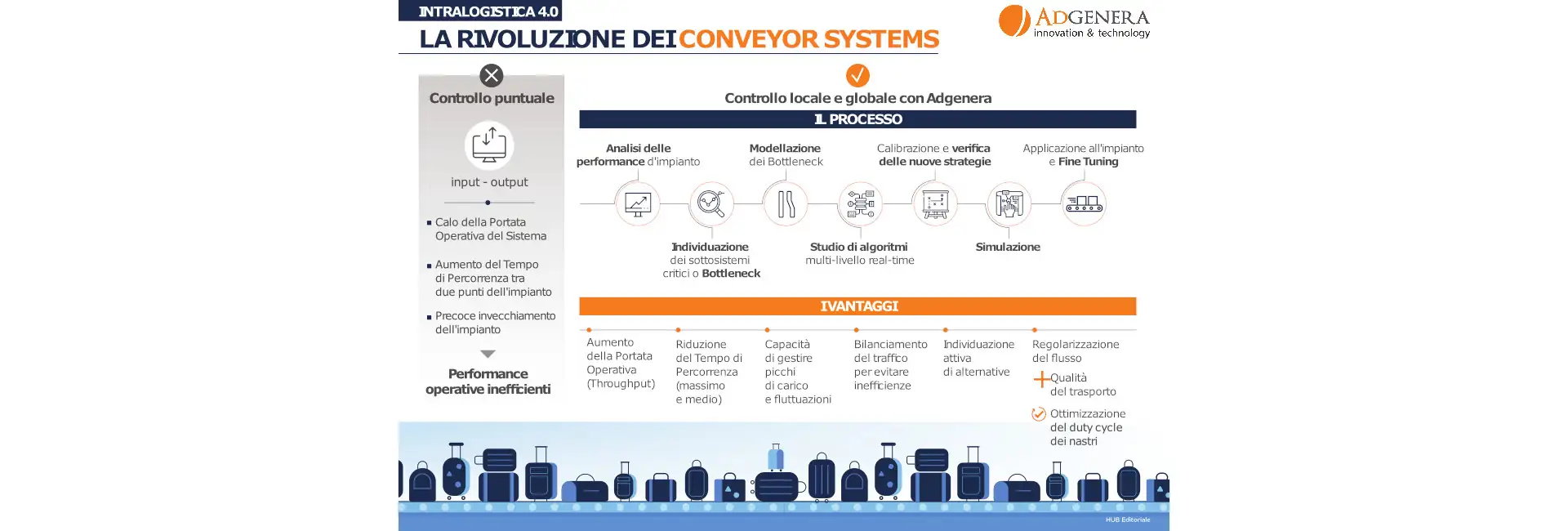

Il Sistema di Controllo tradizionalmente impiegato è costituito da semplici strutture logiche che operano localmente con una filosofia di “azione-reazione”, basandosi sullo stato delle fotocellule o dei sensori di prossimità posti direttamente sul nastro e su poche altre informazioni di stato ricevute dagli elementi di trasporto successivi.

Al crescere della complessità dell’impianto, tuttavia, le relazioni tra i vari elementi divengono estremamente complesse: ogni intersezione e confluenza tra nastri diviene una sorgente di inefficienza a causa della necessità di coordinare il trasferimento dei prodotti trasportati evitando collisioni.

Proprio come accade nella rete stradale di una grande città, le inefficienze locali generano colli di bottiglia nello scorrimento che – a loro volta – provocano situazioni di intasamento o blocco.

Inoltre l’approccio tradizionale è eccessivamente rigido per gestire automaticamente situazioni di malfunzionamento (arresto di uno o più nastri) o di carico eccezionale da/verso una o più destinazioni.

- Calo della Portata Operativa del sistema (Throughput)

- Aumento del Tempo di Percorrenza tra due punti dell’impianto

- Precoce invecchiamento dell’impianto, causato da cicli di arresto e avvio dei nastri troppo frequenti

L’approccio tradizionale appena descritto non è più sostenibile nel moderno contesto competitivo.

Per queste ragioni, molti impianti manifestano performance operative medie molto inferiori a quelle nominali e, come conseguenza, non permettono di raggiungere i target di produttività per cui sono stati progettati.

In alternativa all’espansione o al rinnovo dell’impianto esistente, è possibile applicare tecniche di ottimizzazione multi livello capaci di correggere le inefficienze dovute al gap tra la complessità del sistema di trasporto e la semplicità delle logiche di controllo, con un incredibile risparmio economico e senza interruzioni di servizio.

- Analisi delle performance correnti dell’impianto nelle condizioni di lavoro più rappresentative

- Individuazione dei sottosistemi critici (Bottleneck)

- Modellazione di tali sottosistemi

- Studio e valutazione di algoritmi di ottimizzazione multi-livello real-time

- Calibrazione e verifica delle nuove strategie di controllo in ambiente simulato

- Applicazione all’impianto e Fine Tuning

- Aumento della Portata Operativa (Throughput)

- Riduzione del Tempo (massimo e medio) di Percorrenza

- Capacità di gestione di picchi di carico eccezionali e fluttuazioni nella distribuzione tipica degli oggetti da trasportare

- Bilanciamento del traffico per evitare blocchi, arresti, rallentamenti e latenze

- Capacità di reagire attivamente all’indisponibilità di uno o più nastri

- Regolarizzazione del flusso sia in termini di qualità del trasporto (posizionamento degli oggetti trasportati sui nastri, gap tra gli oggetti, allineamento), sia in termini di duty cycle dei nastri (riduzione degli eventi di arresto e riavvio e, conseguentemente, delle sollecitazioni e dell’usura).

Adgenera mette a disposizione del Cliente l’esperienza specifica in questo tipo di interventi e la capacità di adattare la soluzione all’impianto esistente.